機械社區(qū)

標題: 工裝設計師�,設計夾具的速度再快一點���! [打印本頁]

作者: jiajoin 時間: 2019-1-21 11:03

標題: 工裝設計師��,設計夾具的速度再快一點���!

如何能夠在較短時間內(nèi)研發(fā)出符合生產(chǎn)需求的產(chǎn)品?

基本上是原有的產(chǎn)品進行變型設計才能在多變的市場迅速推出�����。

變型設計是在保持產(chǎn)品基本功能、基本原理和基本結構不變的前提下���,對產(chǎn)品的局部功能和結構進行調(diào)整和變更,以滿足不同工作性能的要求��,可以重用已有資源���,顯著提高產(chǎn)品的設計速度和質(zhì)量�����。

這里給大家介紹一種機加夾具變型設計方法�,以裝夾特征為操作對象實現(xiàn)夾具設計的�,簡化夾具設計過程,提高夾具設計效率��。

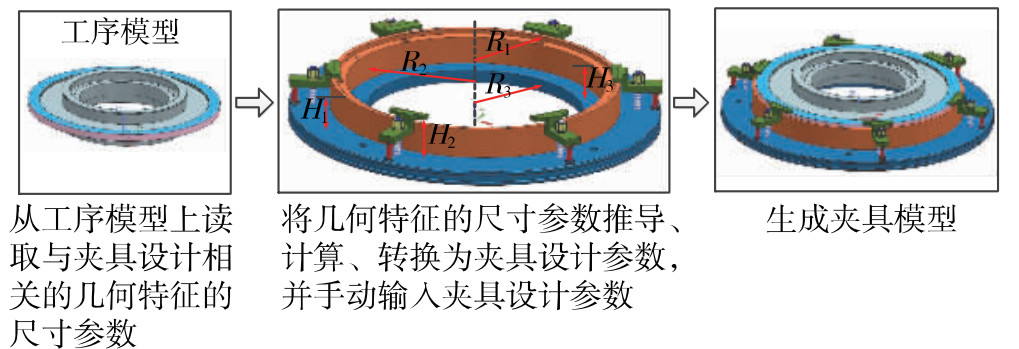

某航空發(fā)動機盤軸銑削夾具設計案例圖1 應用變形設計前的夾具設計流程

利用該夾具設計方法進行盤軸工序模型的夾具設計需要輸入6個設計參數(shù)��,并且在這過程中需要進行多次推導計算����。

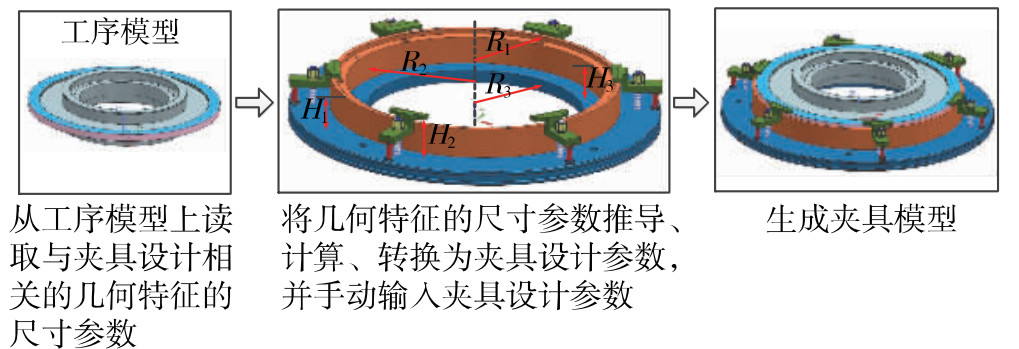

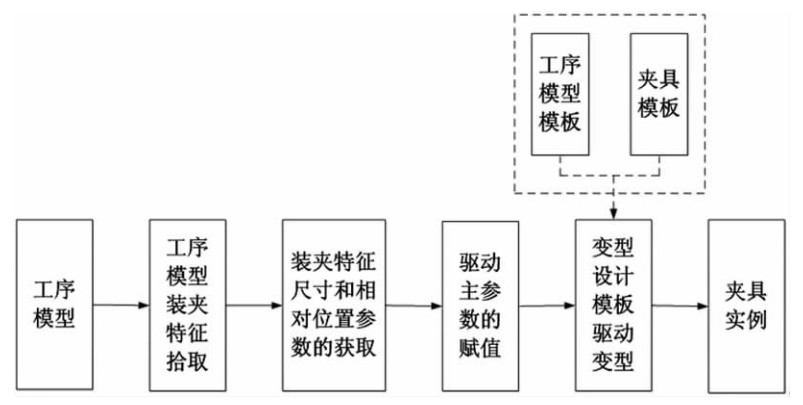

應用裝夾特征的夾具變型設計方法的設計流程:

圖2 應用裝夾特征的夾具變型設計方法的設計流程

利用裝夾特征的夾具變型設計方法完成盤軸工序模型的夾具設計不需要任何的計算和參數(shù)輸入,僅需拾取 3 個裝夾特征即可���,有效提高了夾具的設計效率��,并使夾具的設計更加直觀�����。

通過應用這種方法的前后對比可以明顯看出��,應用到機加夾具設計中�����,可有效提高夾具的設計效率��,具有很好的應用價值��。接下來具體介紹一下這種根據(jù)裝夾特征的夾具變型設計方法���。

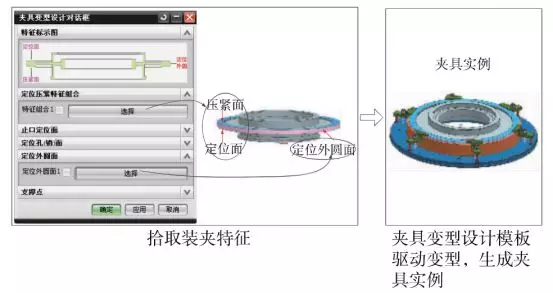

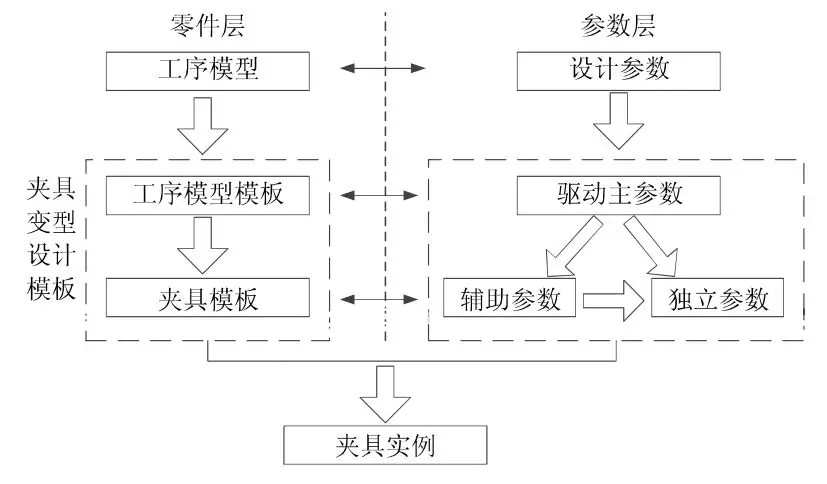

裝夾特征的夾具變型設計原理設計原理如下圖3所示: 為工序模型設計夾具時����,拾取工序模型的裝夾特征����,提取裝夾特征的尺寸和相對位置參數(shù)作為設計參數(shù); 然后將設計參數(shù)賦值給工序模型模板的驅(qū)動主參數(shù)�����,驅(qū)動夾具變型設計模版的變型����,設計出與工序模型相適應的夾具實例����,該夾具實例繼承了夾具變型設計模板的功能和原理��。

圖3 基于裝夾特征的機加夾具變型設計原理圖

驅(qū)動主參數(shù): 將工序模型模板上用來約束單個裝夾特征尺寸或一組裝夾特征相對位置的參數(shù)稱為驅(qū)動主參數(shù)�����。

夾具變型設計模板: 夾具變型設計模板由工序模型模板和夾具模板組成�����。將工序模型模板的裝夾特征與夾具模板的裝夾結構建立關聯(lián)���,通過修改驅(qū)動主參數(shù)即可實現(xiàn)以工序模型模板裝夾特征為驅(qū)動的夾具變型設計模板的變型���。

夾具變型設計模板構建夾具變型設計模板是在工序模型模板����、夾具模板的基礎上生成的�,可將其構建過程分為基于裝夾特征的工序模型模板構建、夾具模板構建和夾具變型設計模板的生成三個階段���。

1.工序模型模板構建

針對同類工序模型所設計的夾具�,由于工序模型裝夾特征的尺寸和相對位置的不同���,導致夾具裝夾結構的尺寸存在差異����。通過構建工序模型模板��,用驅(qū)動主參數(shù)約束裝夾特征的尺寸和相對位置����,當修改驅(qū)動主參數(shù)時,即可使工序模型模板上裝夾特征的尺寸和相對位置發(fā)生變化����,從而使針對工序模型模板所設計的參數(shù)化夾具滿足所有同類工序模型的裝夾要求。

工序模型模板構建時��,首先分析同類工序模型在結構上的共性,構建包含主要結構的參數(shù)化模型; 然后在該參數(shù)化模型的基礎上����,用驅(qū)動主參數(shù)約束裝夾特征的尺寸和相對位置,形成工序模型模板���。

下圖4為某航空發(fā)動機盤軸類零件工序模型模板的截面圖�,在該工序模型模板中����,以驅(qū)動主參數(shù) H 約束了定位面與壓緊面之間的相對位置�����,以驅(qū)動主參數(shù) D約束了定位外圓的尺寸����,通過更改 H 值即可改變定位面與壓緊面的相對位置,通過更改 D 值即可改變定位外圓的尺寸����。

圖4 工序模型模板截面圖

利用驅(qū)動主參數(shù)約束裝夾特征的尺寸和相對位置后,即建立了裝夾特征與驅(qū)動主參數(shù)的關聯(lián)關系����,通過更改驅(qū)動主參數(shù)即可實現(xiàn)對裝夾特征尺寸和相對位置的改變�。

2.夾具模板構建

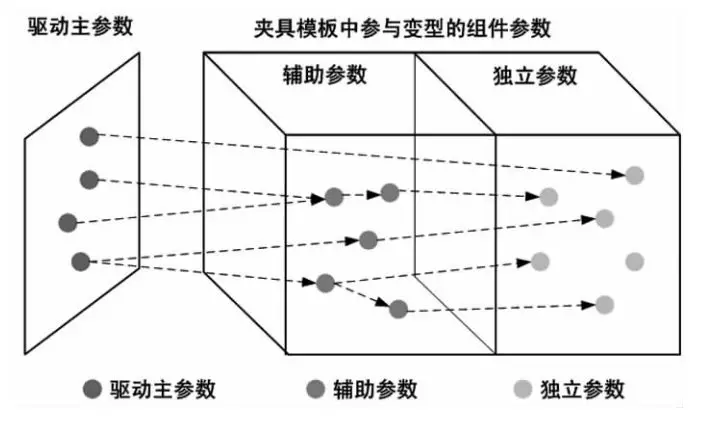

夾具模板是在分析同類工序模型夾具結構的基礎上�,針對工序模型模板所設計的參數(shù)化的夾具模型。夾具模板各變型組件的參數(shù)需要隨驅(qū)動主參數(shù)的變化而變化��,因此需建立夾具模板內(nèi)部組件相關變型參數(shù)與驅(qū)動主參數(shù)直接或間接的關聯(lián)關系��,該關聯(lián)關系如下圖3所示�。其中,輔助參數(shù)是指夾具模板組件中影響其他參數(shù)變化的參數(shù); 獨立參數(shù)是指夾具模板組件中不影響其他參數(shù)變化的參數(shù)��。

圖5 參數(shù)關聯(lián)關系圖

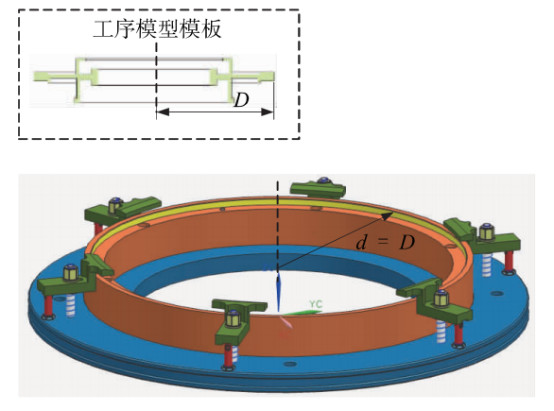

圖 5 是在圖 4 工序模型模板的基礎上設計的夾具模板����。以夾具模板中某輔助參數(shù) d 與驅(qū)動主參數(shù) D的關聯(lián)為例介紹參數(shù)之間的關聯(lián)方式: 由于夾具模板上定位外圓面的徑向尺寸與工序模型模板上定位外圓面的徑向尺寸具有相等的關系,因此建立了 d = D 的關聯(lián)關系����。這樣在夾具設計過程中,通過拾取工序模型上的定位外圓面����,并將定位外圓面的徑向尺寸賦值給 D,即可驅(qū)動 d 部位的尺寸發(fā)生變化�����。

圖6 夾具模板圖

3.夾具變型設計模板的生成

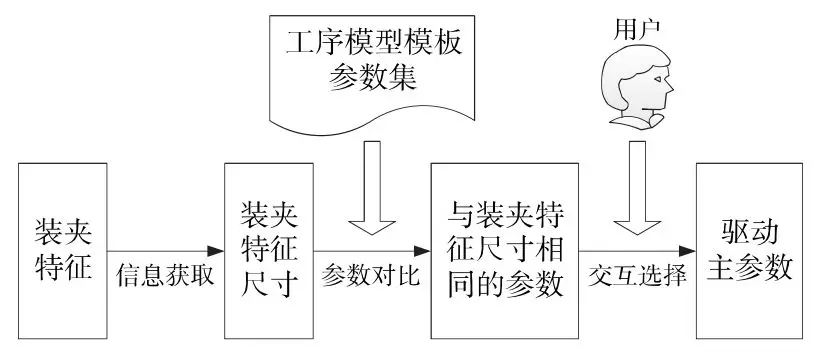

將工序模型模板的裝夾特征與夾具模板的裝夾結構對應裝配,并將驅(qū)動主參數(shù)添加到裝配模型的屬性中�。該裝配模型即成為夾具變型設計模板,采用交互式的驅(qū)動主參數(shù)提取方法����,通過拾取工序模型模板上的裝夾特征,獲得裝夾特征的尺寸�����,并將工序模型模板中的參數(shù)與該尺寸進行對比�,把與該尺寸值相同的參數(shù)列出,由設計者選擇出驅(qū)動主參數(shù)�����。

圖7 驅(qū)動主參數(shù)提取過程示意圖

完成對裝配模型驅(qū)動主參數(shù)的提取后�,將驅(qū)動主參數(shù)添加到裝配模型的屬性中�����,生成夾具變型設計模板�。在夾具設計過程中��,通過自動讀取夾具變型設計模板的屬性�,獲得驅(qū)動主參數(shù)��,并對驅(qū)動主參數(shù)賦值���,即可實現(xiàn)設計信息的獲取與夾具設計的連續(xù)進行�����,減少了人為輸入設計參數(shù)的環(huán)節(jié)��,簡化了夾具的設計過程��。

圖8是在圖4工序模型模板和圖6夾具模板的基礎上生成的夾具變型設計模板����,該夾具變型設計模板的模型屬性中添加了驅(qū)動主參數(shù)信息�。

圖8 夾具變型設計模板圖

夾具變型設計模板生成后,為保證用戶在夾具設計時所拾取的裝夾特征與設計人員在驅(qū)動主參數(shù)提取時所拾取的裝夾特征準確對應��,需要繪制工序模型模板的特征標示圖作為工序模型裝夾特征拾取的參照����,將驅(qū)動主參數(shù)提取過程中所拾取的裝夾特征進行標示���。

圖9是根據(jù)圖8夾具變型設計模板的驅(qū)動主參數(shù)提取過程所繪制的特征標示圖,參照該圖拾取工序模型上對應位置的定位外圓�����,即可得到驅(qū)動 D 值發(fā)生變化的尺寸; 拾取定位面����、壓緊面這一對裝夾特征,即可得到驅(qū)動 H 值發(fā)生變化的尺寸�。

圖9 特征標示圖

以夾具變型設計模板為設計基礎1.建立模型屬性的數(shù)據(jù)匹配機制

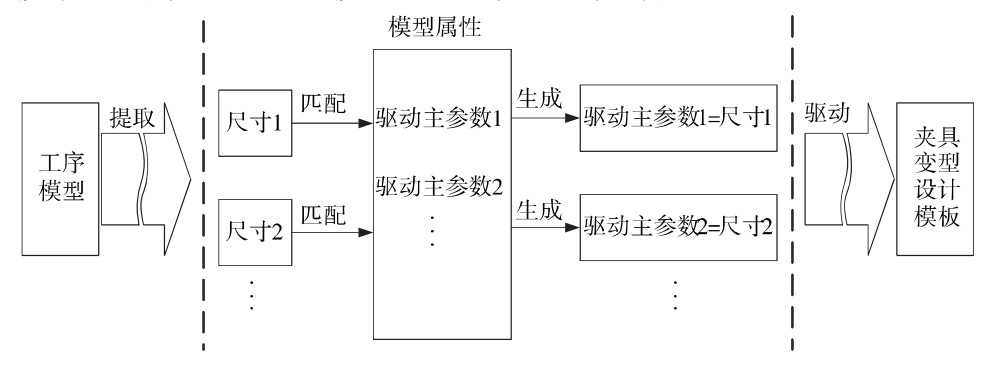

利用夾具變型設計模板進行夾具設計時,為將工序模型裝夾特征的尺寸和相對位置參數(shù)準確賦值給驅(qū)動主參數(shù)�,實現(xiàn)設計信息由工序模型到夾具變型設計模板的傳遞,利用模型屬性完成數(shù)據(jù)匹配���。

圖10 基于模型屬性的數(shù)據(jù)匹配機制

夾具設計過程中��,通過拾取工序模型的裝夾特征,獲得裝夾特征的尺寸���;系統(tǒng)通過讀取模型的屬性�,獲得驅(qū)動主參數(shù)信息,并將裝夾特征的尺寸與驅(qū)動主參數(shù)進行匹配����,實現(xiàn)對驅(qū)動主參數(shù)的賦值,以此驅(qū)動夾具變型設計模板的變型�。該數(shù)據(jù)匹配機制如圖10所示。

2.更新組件參數(shù)�����,完成驅(qū)動變型

首先根據(jù)特征標示圖拾取工序模型的裝夾特征����,獲得裝夾特征的尺寸和相對位置參數(shù),該尺寸和相對位置參數(shù)為夾具的設計參數(shù); 然后通過基于模型屬性的數(shù)據(jù)匹配機制�����,將設計參數(shù)賦值給工序模型模板的驅(qū)動主參數(shù); 驅(qū)動主參數(shù)的變化通過參數(shù)關聯(lián)關系傳遞給夾具模板的輔助參數(shù)和獨立參數(shù)���。最后通過組件的參數(shù)更新����,完成夾具變型設計模板的驅(qū)動變型����,生成夾具實例�。

圖11 變型設計過程

(來源jiajuxia)

+ o3 d6 `: i! d* F& \$ @8 `

作者: a373630905 時間: 2019-1-22 13:16

這不是機械社區(qū)的資料嗎?

| 歡迎光臨 機械社區(qū) (http://mg7058.com/) |

Powered by Discuz! X3.4 |